Querempfindlichkeit von Halbleitersensoren

Metalloxid-Halbleitersensoren (MOS-Sensoren), oft als Halbleiter-Gassensoren bezeichnet, haben generell eine hohe Querempfindlichkeit. Das bedeutet, dass der Sensor nicht nur auf das Zielgas reagiert, sondern auch auf andere Gase oder Dämpfe.

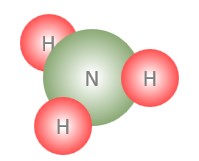

Die grundlegende Funktionsweise beruht auf einer Änderung der elektrischen Leitfähigkeit des Halbleitermaterials, die durch sehr kleine Änderungen des Sauerstoffgehalts auf der Oberfläche des Halbleitersensors hervorgerufen wird. Dies passiert bereits im ppm-Bereich. Sobald also kleine Mengen Sauerstoff aus der Umgebungsluft durch ein anders Gas verdrängt werden, ändert sich die Leitfähigkeit des Halbleitersensors messbar. Da das Grundprinzip auf Sauerstoffverdrängung beruht, reagieren Halbleitersensoren auf eine Vielzahl von Gasen und haben daher eine Art universelle Querempfindlichkeit.

Warum gibt es spezielle Halbleitersensoren für brennbare Gase und für Kältemittel, wenn Hableitersensoren auf nahezu alle Gase reagieren?

Die Oberflächenbeschaffenheit dieser Sensoren wurden so eingestellt, dass diese optimal auf das Zielgas z.B. Kältemittel (Frigene) oder auf brennbare Gase (Alkane) reagieren. Sie reagieren aber dennoch weiterhin auf andere Gase. Dies wird durch die Optimierung nicht unterbunden und lässt sich aufgrund des Messprinzips auch nicht vermeiden.

Welche Alternative gibt es, wenn die Querempfindlichkeit stört?

In diesem Fall ist auf ein alternatives Messprinzip umzusteigen. im Falle von Kältemitteln und brennbaren Gasen wird dann i.d.R. auf Infrarot-Technik umgestellt. Z.B. auf einen Messfühler der Reihe MCS GMS IR.

Eine etwas genauere Erklärung der Vorgänge im Halbleitersensor

Die grundlegende Funktionsweise beruht auf einem Elektronentransfer aus dem Leitungsband des Halbleiters zu chemisorbierten Sauerstroffatomen auf der Oberfläche des Halbleitersensors. Das heißt, Leitungselektronen werden durch den in der Umgebungsluft enthaltenen Sauerstoff durch einen Elektronentransfer gebunden. Wird nun der Sauerstoff durch ein anderes Gas verdrängt, werden die durch den Sauerstoff gebundenen Elektronen wieder frei. Dadurch erhöht sich die Leitfähigkeit des Halbleitersensors. Die Änderung der Leitfähigkeit lässt sich einer Gaskonzentration zuordnen.